本发明涉及疲劳试验技术领域,特别是涉及一种frp-fbg应变传感器疲劳试验装置及方法。

背景技术:

光纤布拉格光栅(fiberbragggrating,fbg)传感器属于光纤传感器的一种,其传感器原理是通过外界物理量对光纤布拉格波长的调制来获取该物理量的变化信息,是一种波长调制型传感器。光纤光栅传感器可以实现对温度、应变的直接测量,可以贴在结构的表面或预先埋入结构中,对结构同时进行健康检测,并由此分析结构受到冲击、腐蚀等破坏后的损伤情况。近年来,光纤光栅传感器由于质轻、径细能直接埋入或进行封装后用于工程结构监测。

由于裸光纤光栅比较脆弱,在工程实际中非常容易脆断,因而需要对其进行封装保护后使用。纤维增强树脂复合材料可以通过热压固化制成叠层材料,易于设计,且强度高,因此,可用作封装fbg的材料,既能有效保护光纤,又可在制作中保证fbg传感器的完好,从而提高fbg在实际使用中的存活率。

纤维增强复合材料封装后的fbg应变传感器可以贴在结构的表面进行结构状态和健康监测,但由于所监测对象的不同,fbg传感器粘贴基体的材质各异,从而带来材料的相容性问题,导致fbg在长期服役期间与被测对象脱离,进而影响传感器系统的使用效果。对纤维增强复合材料封装后的fbg传感器进行服役寿命期的疲劳试验显得尤为重要。现有的结构力学疲劳试验主要有三点弯曲和四点弯曲等装置,可以用于对fbg传感器进行疲劳试验,但这些疲劳实验装置中的梁主要采用金属,与传感器应用的对象(如碳纤维和玻璃纤维结构件)及工况并不完全匹配,这样的疲劳试验结果,与实际服役下的运行情况对比可能造成大的差别,导致所作的疲劳试验结果对实际使用的指导依据并不可靠。

因此,亟需一种对光纤光栅传感器结构健康监测的性能及寿命进行可靠性分析的装置及方法。

技术实现要素:

本发明的目的在于提供一种提高长期监测性能以及服役期寿命的可靠性分析的frp-fbg应变传感器疲劳试验装置及方法。

本发明所采取的技术方案是:

一种frp-fbg应变传感器疲劳试验装置,其包括试验台,所述试验台上安装有两个间隔设置的支撑底座,两所述支撑底座之间安装有梁,两所述支撑底座和梁形成简支梁结构,所述梁的两端设置有试件挡板,两所述支撑底座的内侧还设置有第一左右限位挡板,所述第一左右限位挡板可以限制梁左右移动,所述梁的上下表面粘贴有frp-fbg应变传感器,所述frp-fbg应变传感器的两侧设置有压辊,两所述压辊安装在梁上,两所述压辊之间安装有用于给梁施加载荷的加载结构件,所述加载结构件的上端螺钉固定有连接件,所述连接件与一疲劳试验机的振动轴连接,所述梁与frp-fbg应变传感器的制作材料相同。

进一步作为本发明技术方案的改进,两所述支撑底座的长度方向可调整以满足不同尺寸的梁。

进一步作为本发明技术方案的改进,所述试验台上设置有若干间隔平行设置的滑轨,两所述支撑底座分别安装在滑轨内。

进一步作为本发明技术方案的改进,所述支撑底座和试件挡板安装固定有若干夹具,所述夹具固定在滑轨内。

进一步作为本发明技术方案的改进,所述夹具的表面设置有螺栓,所述夹具和试验台之间安装垫块并通过螺栓锁紧固定。

进一步作为本发明技术方案的改进,所述压辊的两侧还包括第二左右限位挡板,所述第二左右限位挡板和第一左右限位挡板通过相互错位来限制梁的左右滑动。

进一步作为本发明技术方案的改进,所述frp-fbg应变传感器采用与梁材料基体一致的粘接剂对称粘贴固定在梁上下表面。

进一步作为本发明技术方案的改进,所述frp-fbg应变传感器包括两层frp布和置于两层frp布中的fbg传感器。

一种frp-fbg应变传感器疲劳试验方法,其包括以下步骤:

s1:根据被测对象的材料确定梁的材料以及frp-fbg应变传感器中的frp材料,制作frp-fbg应变传感器,将若干frp-fbg应变传感器分别用粘接剂粘贴在梁的上下表面处;

s2:将两支撑底座对称放置在试验台上,在两支撑底座上放置梁,使frp-fbg应变传感器位于振动轴的正下方,调整支撑底座的距离使试件挡板与梁的两端端面相接触,将第一左右限位挡板固定在支撑底座的两侧;

s3:在梁的上方放置加载结构件,将连接件与加载结构件用螺钉连接后再与振动轴连接,用螺钉将第二左右限位挡板固定在压辊两侧;

s4:将支撑底座整体左右移动,使得梁位于第一左右限位挡板和第二左右限位挡板之间,保证在疲劳试验过程中梁不发生左右移动,然后用夹具和垫块固定支撑底座;

s5:根据被测对象实际疲劳工况,确认梁的最大变形,设置振动轴的轴向位移,所述梁的变形大小与被测对象的疲劳试验工况保持一致;

s6:每间隔一段时间采集梁上的frp-fbg应变传感器的应变值,通过数据判断frp-fbg应变传感器在被测对象上做长期疲劳实验监测的可靠性。

本发明的有益效果:此frp-fbg应变传感器疲劳试验装置,梁、frp-fbg应变传感器与实际被测对象材料一致,很好地解决了材料的相容性,使得frp-fbg传感器在长期的疲劳试验期间不脱落,提高了frp-fbg应变传感器进行长期结构健康监测的性能以及服役期寿命的可靠性分析,同时提供一种疲劳试验方法,在疲劳试验中,梁变形的大小与被测对象疲劳试验工况保持一致,使得frp-fbg应变传感器疲劳试验结果更加可靠、更具有参考价值。

附图说明

下面结合附图对本发明作进一步说明:

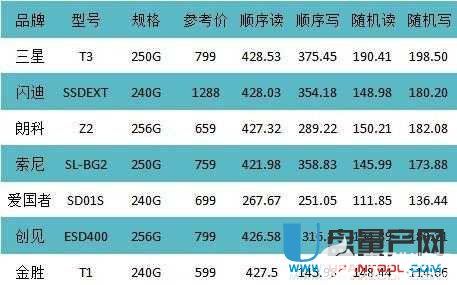

图1为本发明实施例整体装置示意图;

图2为本发明实施例安装有frp-fbg应变传感器的梁结构示意图;

图3为本发明实施例frp-fbg应变传感器示意图。

具体实施方式

本部分将详细描述本发明的具体实施例,本发明之较佳实施例在附图中示出,附图的作用在于用图形补充说明书文字部分的描述,使人能够直观地、形象地理解本发明的每个技术特征和整体技术方案,但其不能理解为对本发明保护范围的限制。

在本发明的描述中,需要理解的是,涉及到方位描述,例如上、下、前、后、左、右等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

在本发明的描述中,若干的含义是一个或者多个,多个的含义是两个以上,大于、小于、超过等理解为不包括本数,以上、以下、以内等理解为包括本数。如果有描述到第一、第二只是用于区分技术特征为目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量或者隐含指明所指示的技术特征的先后关系。

本发明的描述中,除非另有明确的限定,设置、安装、连接等词语应做广义理解,所属技术领域技术人员可以结合技术方案的具体内容合理确定上述词语在本发明中的具体含义。

参照图1-图3,一种frp-fbg应变传感器疲劳试验装置,其包括试验台100,试验台100上安装有两个间隔设置的支撑底座200,两支撑底座200之间安装有梁300,两支撑底座200和梁300形成简支梁结构,梁300的两端设置有试件挡板301,试件挡板301用于限制梁的前后滑动,梁300为纤维增强复合材料梁。两支撑底座200的内侧还设置有第一左右限位挡板201,第一左右限位挡板201可以限制梁300左右移动,梁300的上下表面粘贴有frp-fbg应变传感器400,frp-fbg应变传感器400的两侧设置有压辊500,两压辊500安装在梁300上,两压辊500在长度方向左右对称,两压辊500之间安装有用于给梁300施加载荷的加载结构件600,加载结构件600的上端螺钉固定有连接件700,连接件700与一疲劳试验机的振动轴连接,梁300与frp-fbg应变传感器400的制作材料相同,梁300的变形大小与被测对象的疲劳试验工况一致。其中加载结构件600和两压辊500之间的梁300的变形一致,因此可以在梁的同一表面粘贴多个frp-fbg应变传感器,可以提高frp-fbg应变传感器疲劳性能退化分析的可靠性。

在一个具体实施例中,frp-fbg应变传感器400通过j-135环氧树脂结构粘贴在纤维增强复合材料梁的表面测点位置。j-135环氧树脂结构胶为高韧性树脂基粘接剂,该粘接胶的基体是树脂,与纤维增强复合材料梁的基体一致,提高了两种材料粘贴的可靠性。

其中,在本实施例中,两支撑底座200的长度方向可调整以满足不同尺寸的梁300。具体地,试验台100上设置有若干间隔平行设置的滑轨101,两支撑底座200分别安装在滑轨101内。支撑底座200和试件挡板301安装固定有若干夹具800,夹具800固定在滑轨101内。夹具800的表面设置有螺栓,夹具800和试验台100之间安装垫块并通过螺栓锁紧固定。

可选地,压辊500的两侧还包括第二左右限位挡板501,第二左右限位挡板501和第一左右限位挡板201通过相互错位来限制梁300的左右滑动。frp-fbg应变传感器400采用与梁300材料基体一致的粘接剂上下对称地粘贴固定在梁300上表面。

frp-fbg应变传感器400包括两层玻璃纤维布和置于两层玻璃纤维布中的fbg传感器。fbg传感器用于测量玻璃纤维增强复合材料梁的表面应变,玻璃纤维布用于封装fbg传感器,实现了对fbg传感器的有效保护,并提高fbg传感器的存活率以及灵敏度。玻璃纤维布与梁300的材料相同,其弹性模量相同,增加了两粘贴面的相容性,提高了应变在两粘贴面的传递效率。

一种frp-fbg应变传感器疲劳试验方法,其包括以下步骤:

s1:根据被测对象风电叶片的材料确定梁300的制作材料以及frp-fbg应变传感器400制作材料为玻璃纤维增强复合材料,将fbg传感器置于两层玻璃纤维布中制作frp-fbg应变传感器400,将4个frp-fbg应变传感器400分别用j-135环氧树脂结构胶粘贴在梁300的上下表面处,并且在长度方向居中,在宽度方向沿中线两两对称;

s2:将两支撑底座200对称放置在试验台100上,使其在左右方向对齐,前后方向以疲劳试验机的振动轴对称,在两支撑底座200上放置粘贴好frp-fbg应变传感器400的梁300,使frp-fbg应变传感器400位于振动轴的正下方,调整支撑底座200的距离使试件挡板301与梁300的两端端面相接触,将第一左右限位挡板201固定在支撑底座200的两侧;

s3:在梁300的上方放置加载结构件600,将连接件700与加载结构件600用螺钉连接后再与振动轴连接,用螺钉将第二左右限位挡板501固定在压辊500两侧;

s4:将支撑底座200整体左右移动,使得梁300位于第一左右限位挡板201和第二左右限位挡板501之间,保证在疲劳试验过程中梁300不发生左右移动,然后用夹具800和垫块固定支撑底座200;

s5:根据风电叶片实际疲劳工况,确认梁300的最大变形,设置振动轴的轴向位移,梁300的变形大小与风电叶片的疲劳试验工况保持一致;

s6:由于风电叶片的疲劳试验振动次数为几百万次,所以每间隔一段时间采集梁300上的frp-fbg应变传感器400的应变值,通过数据观察frp-fbg应变传感器9在长期疲劳实验过程中是有否出现脱胶、栅区断裂等情况以及疲劳振动性能退化情况,依次作为判断frp-fbg应变传感器400在风电叶片上做长期疲劳实验监测的可靠性判据。

原文链接:https://www.xjishu.com/zhuanli/52/201911248740.html